Từ phá đá đến độ bền: Phân tích chuyên sâu về thiết kế kết cấu mũi khoan xuống lỗ

Với sự tiến bộ liên tục của công nghệ nổ mìn và khai thác lỗ sâu, mũi khoan xuống lỗ đã nhanh chóng phổ biến trên toàn thế giới kể từ khi ra đời do những ưu điểm đáng kể như hiệu quả cao, an toàn và bảo vệ môi trường, cấu trúc đơn giản và vận hành thuận tiện. Tuy nhiên, do môi trường làm việc khắc nghiệt và nhiều yếu tố không thể kiểm soát và không lường trước được trong quá trình vận hành, mũi khoan xuống lỗ rất dễ bị hư hỏng dưới nhiều hình thức trong quá trình sử dụng, làm giảm nghiêm trọng tuổi thọ sử dụng của chúng. Thực tế lâu dài đã chỉ ra rằng có nhiều yếu tố ảnh hưởng đến tuổi thọ của mũi khoan. Ngoài các điều kiện bên ngoài như môi trường làm việc, chế độ vận hành, áp suất làm việc và cấu trúc địa chất, cũng như các yếu tố bên trong như vật liệu thân mũi khoan và hiệu suất răng cacbua, tác động của cấu trúc mũi khoan đến tuổi thọ sử dụng của nó không nên bị đánh giá thấp. Trong số đó, hình dạng răng hợp kim, phân phối, góc nghiêng ngoài, rãnh xả bột đầu hoặc bể chứa nước và các thiết kế cấu trúc khác của mũi khoan đóng vai trò quan trọng trong việc cải thiện tuổi thọ sử dụng của mũi khoan.

1. Cơ chế phá đá của mũi khoan xuống lỗ

Để thiết kế cấu trúc mũi khoan xuống lỗ chất lượng cao, trước tiên cần phải làm rõ cơ chế phá đá của nó. Mũi khoan xuống lỗ chủ yếu truyền sóng xung kích ứng suất do búa tạo ra và tác động lên bề mặt đá với tần số cao, khiến đá tạo ra các nguồn nứt xuyên tâm và vỡ; dưới sự quay của cần khoan, đá bị ép, nghiền nát và loại bỏ; khoan và đào là kết quả của tác động kết hợp của tác động tần số cao và cạo liên tục. Đồng thời, dưới sự thúc đẩy của luồng không khí áp suất cao, các mảnh vụn đá nghiền được thải ra khỏi lỗ để đạt được mục đích khoan.

2. Phân tích cấu trúc của mũi khoan xuống lỗ

Mũi khoan xuống lỗ chủ yếu bao gồm thân thép (thân quần), ống nylon ở đuôi mũi khoan, răng cacbua và hệ thống thổi khí thải bột.

(I) Cấu trúc thân quần của mũi khoan xuống lỗ

Là đế của mũi khoan, thân quần đóng vai trò quan trọng trong việc truyền sóng xung kích ứng suất, cố định răng hợp kim và truyền mô men xoắn. Cấu trúc của nó tương tự như trục bậc thang spline, nhưng khác với các bộ phận trục spline thông thường. Nó cần chịu được tác động trục tần số cao của búa trong khi truyền mô men xoắn và điều kiện làm việc cực kỳ khắc nghiệt.

Khi thiết kế các thông số cấu trúc của phần kết nối của mũi khoan xuống lỗ, mối quan hệ khớp kích thước rãnh là rất quan trọng. Một số công ty không nhận thức được các yêu cầu về độ chính xác về kích thước của các công cụ khoan khai thác và có xu hướng bỏ qua mối quan hệ khớp giữa các yếu tố trong quá trình thiết kế và xử lý. Một số công ty không thể sản xuất mũi khoan va đập thường sử dụng khe hở lớn hơn để đảm bảo rằng mũi khoan tương thích với búa của các công ty khác. Điều này làm cho mũi khoan dễ bị lực tác động chu vi tức thời do ống rãnh búa tạo ra khi sử dụng và khe hở càng lớn thì tác động càng rõ ràng. Khi lực cắt cực đại do lực tác động chu vi tạo ra và ứng suất dương do lực tác động dọc trục tần số cao gây ra vượt quá ứng suất cho phép của vật liệu thân quần, nó sẽ khiến thân quần mũi khoan bị gãy, sụp đổ và răng hợp kim bị gãy, ảnh hưởng lớn đến tuổi thọ của mũi khoan. Ngoài ra, khe hở khớp quá mức cũng sẽ gây mất năng lượng khi mũi khoan đang hoạt động, làm giảm hiệu quả sản xuất. Do đó, khi xác định các thông số của bộ phận kết nối mũi khoan, nên sử dụng khe hở nhỏ nhất có thể để giảm tổn thất năng lượng và hư hỏng cho mũi khoan đồng thời đảm bảo khả năng hoán đổi sản phẩm.

(II) Răng hợp kim của mũi khoan xuống lỗ

Răng cacbua chịu trách nhiệm tiếp nhận sóng ứng suất tần số cao của búa và truyền chúng đến bề mặt đá để tham gia vào công việc cắt. Các lực trong quá trình vận hành rất phức tạp, đặc biệt là răng hợp kim cạnh, dễ bị uốn cong và mô men xoắn dưới tác động của lực tác động tần số cao, dẫn đến răng bị gãy hoặc vỡ răng. Do đó, khi thiết kế mũi khoan, cần phải xem xét toàn diện cấp hợp kim, hình dạng và phân bố răng, và lựa chọn hợp lý chúng theo độ cứng của các loại đá, cấu trúc địa chất và điều kiện làm việc khác nhau.

Hình dạng răng của răng hợp kim

• Răng hình nón: Hình dạng răng sắc nhọn, diện tích tiếp xúc với đá nhỏ trong quá trình vận hành, sức cản nhỏ, dễ xâm nhập vào đá và tốc độ đào nhanh. Tuy nhiên, do thể tích mỏng, khả năng chịu uốn và xoắn yếu, chiều cao răng cao sau khi cố định răng, mô men uốn lớn trong quá trình vận hành và dễ gãy. Thích hợp cho áp suất làm việc dưới 1,6MPa, độ cứng của đá khoảng Puerto Rico f = 14, lớp xen kẽ không có vết nứt và cấu trúc địa chất tốt. Trong điều kiện này, các chỉ tiêu kinh tế và kỹ thuật là đáng kể. Hình dạng răng parabol hoặc hình viên đạn xuất hiện trong những năm gần đây kết hợp các ưu điểm của răng hình nón và cải thiện hiệu quả khả năng chịu uốn và xoắn cũng như tuổi thọ của răng hợp kim.

• Răng bi: có khả năng chống uốn và xoắn tuyệt vời, hiệu suất tuyệt vời về độ bền và độ bền va đập, vương miện bi đầy đủ, khả năng chịu mài mòn tăng, tuổi thọ cao, được sử dụng rộng rãi trong các môi trường địa chất khác nhau có áp suất làm việc và độ cứng của đá, đặc biệt là ở các khu vực áp suất cao trên 1,6MPa và các cấu trúc địa chất phức tạp (như lớp xen kẽ và vết nứt). Nhược điểm là diện tích tiếp xúc với đá lớn, khả năng chống ma sát lớn và ảnh hưởng đến tốc độ đào và hiệu quả công việc.

• Răng nêm: cấu trúc đặc biệt, khả năng chịu mài mòn lớn, chiều cao răng cao, tốc độ đào nhanh, tuổi thọ cao và hiệu suất kinh tế đáng kể trong môi trường có áp suất làm việc thấp, độ cứng đá dưới f = 14 và điều kiện địa chất tốt.

Răng hợp kim có hình dạng khác nhau có phạm vi ứng dụng và đặc điểm riêng. Loại răng phù hợp phải được lựa chọn thông qua thử nghiệm và kết hợp với điều kiện thực tế.

▶ Phân bố và số lượng răng hợp kim

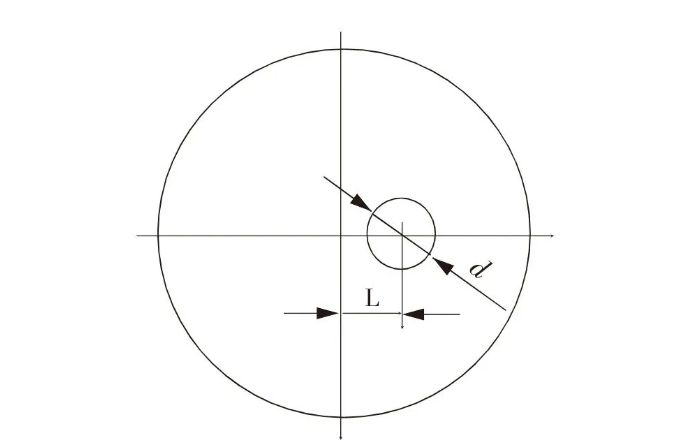

• Dựa trên cơ chế phá đá của mũi khoan xuống lỗ, xem xét toàn diện về tính kinh tế sản xuất và độ tin cậy của công việc, phương pháp sắp xếp răng không liên tục không đối xứng lệch tâm thường được sử dụng. Độ lệch tâm có nghĩa là răng đầu tiên ở tâm đầu khoan lệch khỏi tâm mũi khoan một khoảng L, thường bằng 2/3 đường kính d của răng hợp kim trung tâm (xem Hình 1), do đó răng hợp kim thực hiện chuyển động cắt tròn xung quanh một điểm nhất định trong quá trình vận hành để đảm bảo việc loại bỏ đá được thực hiện đầy đủ và hiệu quả.

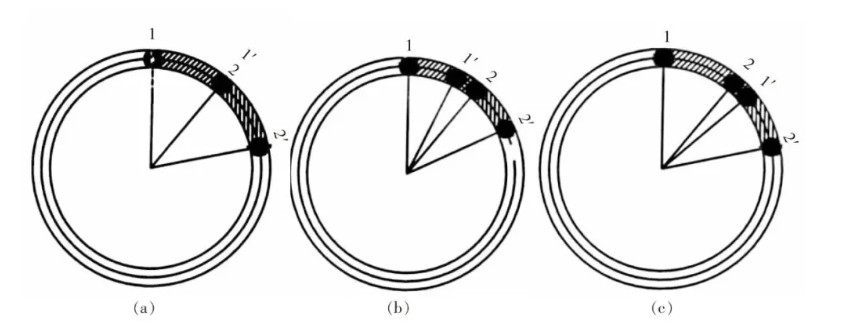

Bố trí răng không đối xứng đảm bảo tính ổn định và độ tin cậy của quá trình khoan cắt dựa trên độ lệch tâm. Bố trí răng không liên tục bắt đầu từ tính kinh tế. Trên cơ sở đảm bảo hiệu quả cắt, một số lượng răng hợp kim hạn chế được bố trí hợp lý để làm cho răng hợp kim chịu ứng suất đều và loại bỏ hoàn toàn đá ở đáy lỗ nổ. Số lượng răng hợp kim tối thiểu của răng bên có thể được tính toán và xác định theo công thức kinh nghiệm Nmin ≥ k f1 /f2 (Nmin là số lượng răng hợp kim tối thiểu của răng bên, f1 là tần số va đập, f2 là tần số quay, k là hệ số kinh nghiệm, thường là 1,2 - 1,3). Công thức này là số lượng răng lý tưởng để đảm bảo loại bỏ đá trong một chu kỳ quay (như thể hiện trong Hình 2a). Nếu số lượng răng quá nhỏ, tình huống này sẽ xảy ra (như thể hiện trong Hình 2b). Đá không thể loại bỏ hoàn toàn trong tần số va đập đầu tiên không chỉ hoàn thành nhiệm vụ loại bỏ đá của tác động này mà còn loại bỏ đá không được loại bỏ trong tần số va đập trước đó theo cùng tốc độ cấp liệu sau tần số va đập thứ hai. Điều này sẽ khiến lực tức thời tác dụng lên răng hợp kim tăng mạnh. Khi vượt quá giới hạn độ bền của hợp kim, răng hợp kim sẽ gãy và mũi khoan sẽ bị loại bỏ. Do đó, khi thiết kế số lượng răng hợp kim thực tế, cần nhân hệ số kinh nghiệm k để loại bỏ khả năng này. Nghĩa là, trong một tần suất va đập, tổng độ dài cung của quỹ đạo cắt của mỗi răng hợp kim lớn hơn chu vi của hình tròn nơi răng hợp kim nằm (như thể hiện trong Hình 2c). Điều này có thể đảm bảo rằng đá được loại bỏ hoàn toàn và lực tác dụng lên mỗi răng có thể được giảm thích hợp để ngăn ngừa thiệt hại do lực cản cắt tức thời quá mức gây ra. Tuy nhiên, càng nhiều răng hợp kim thì càng tốt. Quá nhiều sẽ làm tăng chi phí, tăng lực cản ma sát, giảm không gian xả bột và ảnh hưởng đến hiệu ứng xả bột.

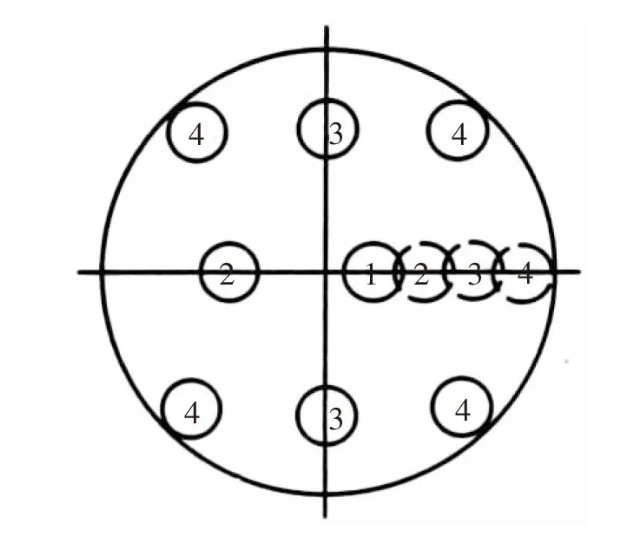

Răng hợp kim trên đỉnh mũi khoan phải được sắp xếp càng ít càng tốt trong khi vẫn đảm bảo hiệu quả cắt, để mỗi răng chịu ứng suất đều và cải thiện hiệu quả phá đá. Khi thiết lập số lượng và vị trí răng hợp kim, phải đảm bảo rằng các phần nhô ra của mỗi răng theo một hướng nhất định được so le và không có khe hở (xem Hình 3) để tránh đá chưa cắt ảnh hưởng đến tốc độ đào và tuổi thọ của mũi khoan.

(III) Hệ thống thổi và xả bột mũi khoan

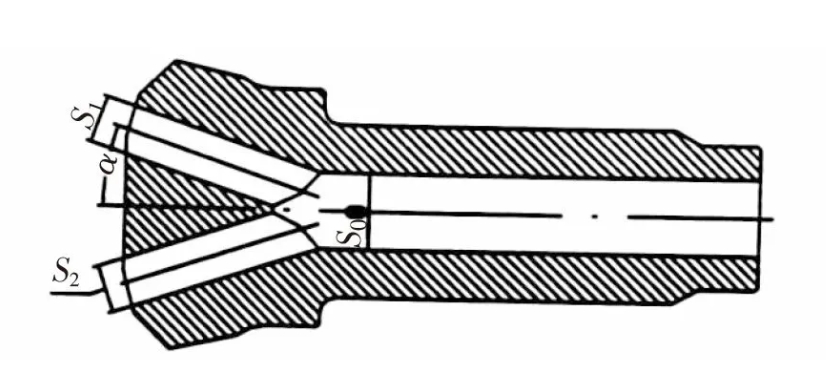

Hệ thống thổi và xả bột của mũi khoan xuống lỗ bao gồm lỗ đuôi mũi khoan, lỗ thổi bề mặt trên cùng và rãnh xả bột trên cùng và bên hông (xem Hình 4). Lỗ thổi bề mặt trên cùng và lỗ đuôi được so le về mặt không gian. Khi thiết kế, cần xem xét toàn diện các yếu tố như đường kính mũi khoan, áp suất khí làm việc, mức tiêu thụ khí và đường kính lỗ đuôi để đảm bảo rằng tất cả các yếu tố phù hợp. Thông thường, khi áp suất khí không đổi, tổng diện tích mặt cắt ngang của mỗi lỗ thổi phải nhỏ hơn diện tích mặt cắt ngang của lỗ đuôi (S1 + S2 +... + Sn ≤ S0, S0 là diện tích mặt cắt ngang của lỗ đuôi khoan, S1, S2, Sn là diện tích mặt cắt ngang của mỗi lỗ thổi). Cấu trúc này có thể đóng vai trò lưu trữ khí, bù đắp năng lượng và tổn thất áp suất của luồng khí áp suất cao trong đường ống và tạo điều kiện loại bỏ bột và xỉ.

Góc phun α của lỗ thổi (góc giữa trục lỗ phun và trục tâm của mũi khoan) thường tăng theo sự gia tăng của áp suất khí làm việc. Các thử nghiệm cho thấy áp suất khí làm việc càng cao thì luồng khí áp suất cao và bột đá di chuyển càng gần bề mặt cắt đá, có lợi cho việc loại bỏ xỉ. Lúc này, góc phun α nên được lấy là một giá trị lớn hơn. Nếu áp suất khí cao và góc phun α quá nhỏ, bụi sẽ di chuyển trên bề mặt thép của đầu khoan sau khi được đáy lỗ phản xạ, làm trầm trọng thêm sự mài mòn của thân thép, khiến răng giữa bị lộ và gãy, đồng thời làm giảm tuổi thọ của mũi khoan.

Độ sâu của rãnh xả bột cần được lựa chọn hợp lý theo các yếu tố như áp suất khí làm việc và độ cứng của đá. Áp suất làm việc hoặc độ cứng của đá càng cao thì độ sâu của rãnh xả bột có thể càng nhỏ; nếu không, nó sẽ lớn hơn. Độ sâu của rãnh xả bột trên cùng không được vượt quá độ sâu của răng giữa ép vào thân thép và độ sâu của rãnh xả bột bên không được vượt quá vị trí đường tâm của răng hợp kim bên, để không làm giảm khả năng chống lại lực bên ngoài của thân thép, gây sụp đổ và mất răng, ảnh hưởng đến tuổi thọ của mũi khoan.