Các vấn đề thường gặp khi sử dụng hệ thống phun cát O2 và cách khắc phục

CácHệ thống phun đá O2đã cách mạng hóa ngành công nghiệp phá dỡ đá và khai thác mỏ với phương pháp tiếp cận sáng tạo, an toàn và tiết kiệm chi phí. Tuy nhiên, giống như bất kỳ công nghệ tiên tiến nào, người dùng có thể gặp phải một số thách thức nhất định trong quá trình triển khai và vận hành. Hiểu được những vấn đề tiềm ẩn này và biết cách giải quyết chúng là rất quan trọng để tối đa hóa hiệu quả và tuổi thọ của hệ thống. Bài viết này khám phá các vấn đề thường gặp khi sử dụng Hệ thống phun cát O2 Rock và cung cấp các giải pháp thực tế để đảm bảo hoạt động trơn tru và hiệu quả.

1. Giới hạn nhiệt độ hoạt động

Vấn đề:

Hệ thống phun đá O2 được thiết kế để hoạt động hiệu quả trong phạm vi nhiệt độ cụ thể, thường là giữa-40°C đến +40°C. Vận hành hệ thống ngoài phạm vi này có thể làm giảm hiệu suất hoặc gây ra lỗi hệ thống.

Giải pháp:

Kiểm soát khí hậu: Đảm bảo khu vực phun duy trì nhiệt độ trong phạm vi khuyến nghị. Trong môi trường cực lạnh hoặc cực nóng, hãy cân nhắc sử dụng các biện pháp kiểm soát khí hậu như máy sưởi hoặc hệ thống làm mát.

Cách nhiệt: Cách nhiệt đúng cách cho bình chứa khí và các bộ phận quan trọng khác để bảo vệ chúng khỏi nhiệt độ khắc nghiệt.

Giám sát: Thực hiện theo dõi nhiệt độ liên tục để phát hiện và xử lý kịp thời mọi sai lệch.

(Thử nghiệm phá đá ở Cáp Nhĩ Tân, Trung Quốc vào mùa đông)

2. Thông số kỹ thuật lỗ khoan

Vấn đề:

Hệ thống phun cát O2 Rock yêu cầu đường kính lỗ khoan và độ sâu chính xác để có hiệu suất tối ưu. Sử dụng thông số kỹ thuật không chính xác có thể dẫn đến việc phun cát không hiệu quả và tăng chi phí vận hành.

Giải pháp:

Khoan chuẩn hóa: Tuân thủ đường kính lỗ khoan được khuyến nghị của 40-127mm, với 89mm là sự lựa chọn tiết kiệm chi phí nhất.

Tùy chỉnh: Đối với đường kính lớn hơn, hãy tham khảo bộ phận chăm sóc khách hàng để tùy chỉnh hệ thống theo yêu cầu cụ thể của dự án.

Quản lý độ sâu: Tùy chỉnh độ sâu khoan dựa trên nhu cầu của dự án, với cấu hình phổ biến nhất là 6 mét ống giấy sâu tương ứng với 3 mét ống giấy.

Đào tạo chuyên nghiệp: Đảm bảo rằng đội khoan được đào tạo bài bản để đạt được thông số kỹ thuật lỗ khoan chính xác.

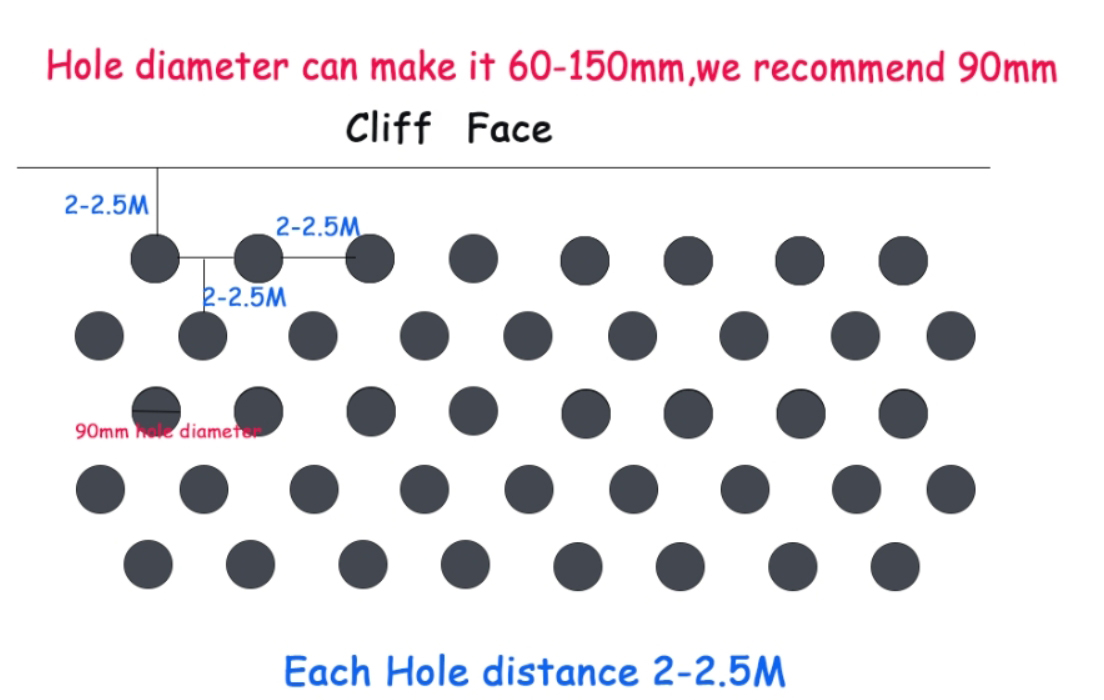

3. Khoảng cách và vị trí lỗ

Vấn đề:

Khoảng cách không chính xác giữa các lỗ nổ có thể dẫn đến đá vỡ không đều, làm giảm hiệu quả chung của quá trình nổ mìn.

Giải pháp:

Khoảng cách tối ưu: Duy trì khoảng cách lỗ 2-3 mét để đảm bảo phân phối năng lượng đồng đều và tách đá hiệu quả.

Đánh giá địa điểm: Yêu cầu các kỹ sư đánh giá kích thước đá, độ cứng và điều kiện địa điểm để xác định vị trí lỗ lý tưởng.

Công cụ lập kế hoạch: Sử dụng các công cụ lập kế hoạch và mô phỏng tiên tiến để thiết kế các mẫu lỗ tối ưu trước khi tiến hành nổ mìn thực tế.

4. Xử lý các lỗ sâu chứa đầy nước

Vấn đề:

Việc nổ mìn trong môi trường có nhiều lỗ hổng chứa nước có thể gây ra những thách thức đáng kể, bao gồm khả năng gây hư hỏng hệ thống và giảm hiệu quả nổ mìn.

Giải pháp:

Màng chống thấm: Sử dụng Hệ thống phun đá O2 chức năng màng chống thấm nước để quản lý hiệu quả các khoang chứa nước.

Bảo trì thường xuyên: Kiểm tra và bảo dưỡng màng chống thấm thường xuyên để đảm bảo tính toàn vẹn và chức năng của chúng.

Giải pháp tùy chỉnh: Trong điều kiện khắc nghiệt, hãy làm việc với nhà sản xuất để phát triển các màng chuyên dụng phù hợp với nhu cầu cụ thể của dự án.

5. Tính linh hoạt với các loại đá khác nhau

Vấn đề:

Các loại đá khác nhau, từ đá mềm đến đá granit cứng và đá bazan, đòi hỏi các kỹ thuật nổ mìn khác nhau. Sử dụng một phương pháp phù hợp với tất cả có thể dẫn đến kết quả không tối ưu.

Giải pháp:

Cài đặt thích ứng: Điều chỉnh cài đặt hệ thống dựa trên độ cứng và đặc điểm của đá được nổ.

Đánh giá vật liệu: Tiến hành đánh giá kỹ lưỡng các loại đá trước khi nổ mìn để xác định các thông số nổ mìn phù hợp.

Chương trình đào tạo: Cung cấp đào tạo toàn diện cho người vận hành để xử lý hiệu quả nhiều loại đá khác nhau.

6. Quản lý khối lượng nổ

Vấn đề:

Quản lý khối lượng nổ mìn là rất quan trọng đối với các hoạt động quy mô lớn. Việc ước tính thấp hoặc ước tính quá cao khối lượng cần thiết có thể dẫn đến chậm tiến độ dự án và tăng chi phí.

Giải pháp:

Tính toán chính xác: Sử dụng các tính toán chính xác để xác định khối lượng nổ cần thiết dựa trên chiều dài của ống tách và khoảng cách lỗ.

Hệ thống có thể mở rộng: Sử dụng các hệ thống có khả năng mở rộng như 1*20GP container có khả năng phá hủy khoảng 37.500m³ của đá, và 1*40HQ container cho khoảng 131.250m³.

Quản lý hàng tồn kho: Duy trì lượng ống tách đá dự trữ đầy đủ để đáp ứng nhu cầu của dự án mà không bị gián đoạn.

7. Quản lý chi phí

Vấn đề:

Trong khi Hệ thống phun đá O2 có hiệu quả về mặt chi phí, việc quản lý chi phí liên quan đến ống tách đá và bình nạp khí có thể là một thách thức, đặc biệt là đối với các dự án lớn.

Giải pháp:

Mua hàng số lượng lớn: Mua ống tách đá số lượng lớn để được hưởng mức giá thấp hơn cho mỗi đơn vị.

Sử dụng hiệu quả: Tối ưu hóa việc sử dụng ống tách để giảm thiểu chất thải và giảm tổng chi phí nổ mìn, giữ chi phí cho mỗi mét khối ở mức 1 đô la.

Theo dõi chi phí: Triển khai hệ thống theo dõi chi phí mạnh mẽ để giám sát chi phí và xác định các lĩnh vực cần tiết kiệm chi phí.

8. Thành phần sản phẩm và bảo trì

Vấn đề:

Việc bảo trì các bộ phận khác nhau của Hệ thống phun đá O2, chẳng hạn như bình nạp khí và ống tách đá, là điều cần thiết để đảm bảo hoạt động liên tục.

(Bình nạp gas)

(Ống tách đá)

Giải pháp:

Kiểm tra thường xuyên: Tiến hành kiểm tra định kỳ tất cả các thành phần của hệ thống để phát hiện và xử lý sớm tình trạng hao mòn.

Vật tư tiêu hao chất lượng: Sử dụng ống tách đá chất lượng cao và đảm bảo bình chứa khí được bảo dưỡng đúng cách để tái chế hiệu quả.

Phụ kiện tùy chỉnh: Đặt hàng thêm phụ kiện dựa trên nhu cầu cụ thể của dự án để nâng cao chức năng của hệ thống.

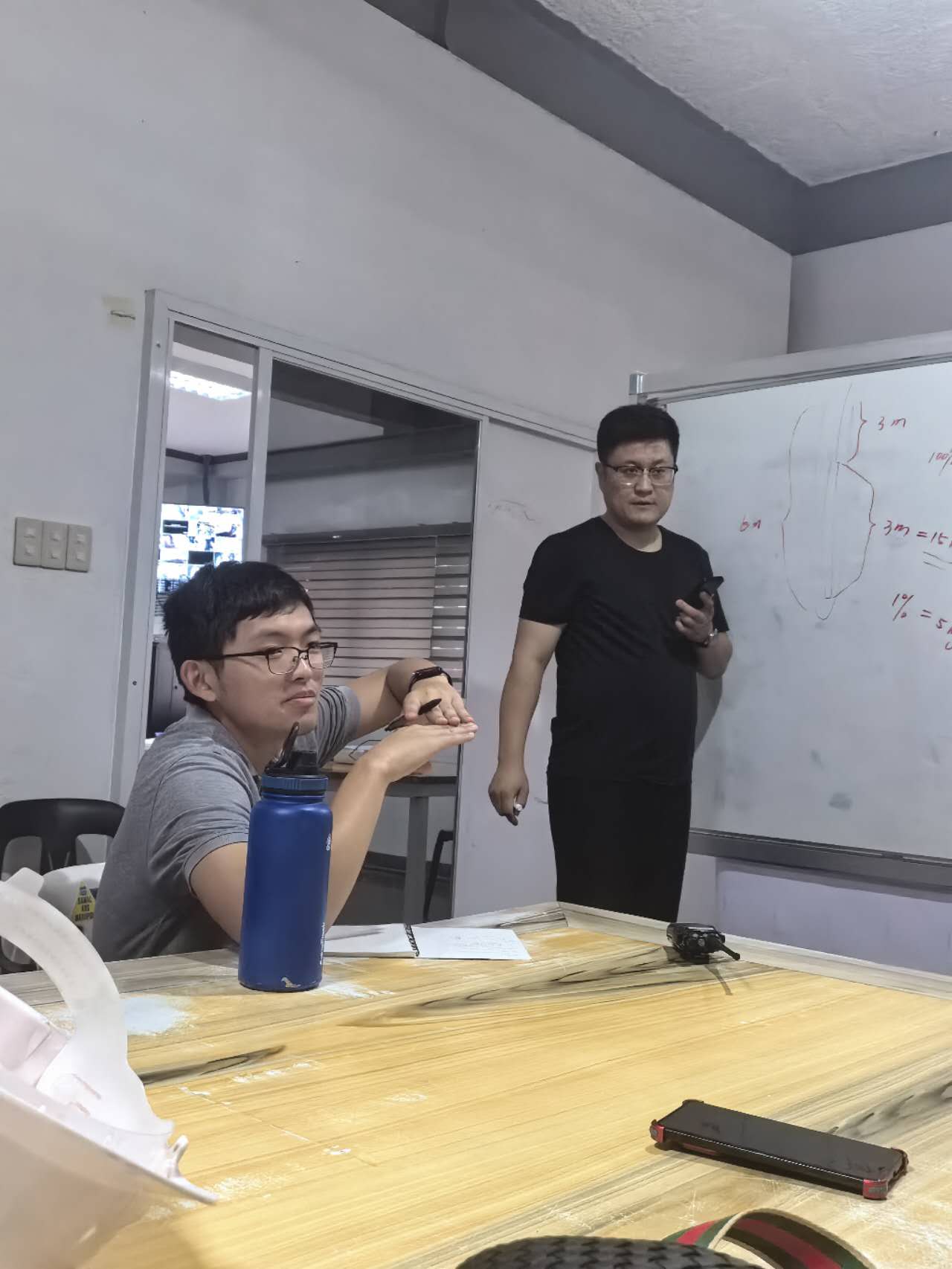

9. Đào tạo và Hỗ trợ Kỹ thuật

Vấn đề:

Đào tạo phù hợp là điều cần thiết để sử dụng hiệu quả Hệ thống phun đá O2. Nếu không được đào tạo đầy đủ, người vận hành có thể gặp khó khăn trong việc tối đa hóa tiềm năng của hệ thống.

Giải pháp:

Đào tạo tại chỗ: Sau khi thiết lập quan hệ đối tác, các kỹ sư từ nhà sản xuất sẽ đào tạo tại chỗ để đảm bảo nhóm của khách hàng hiểu đầy đủ về hệ thống.

Sổ tay hướng dẫn toàn diện: Cung cấp hướng dẫn chi tiết và tài liệu hướng dẫn để hỗ trợ các nỗ lực đào tạo đang diễn ra.

Hỗ trợ liên tục: Cung cấp hỗ trợ kỹ thuật liên tục và hỗ trợ khắc phục sự cố để giải quyết kịp thời mọi thách thức trong hoạt động.

(Dạy học tại chỗ cho kỹ sư ở nước ngoài)

10. Thỏa thuận đại lý và quan hệ đối tác

Vấn đề:

Việc mở rộng việc sử dụng Hệ thống phun cát O2 trên toàn cầu đòi hỏi phải có các đại lý địa phương đáng tin cậy, hiểu biết về thị trường và có thể quảng bá sản phẩm một cách hiệu quả.

Giải pháp:

Đại lý địa phương: Khuyến khích các doanh nghiệp ở các quốc gia khác nhau trở thành đại lý địa phương, tạo điều kiện thâm nhập thị trường và hỗ trợ khách hàng tốt hơn.

Giao tiếp trực tiếp: Phân phối các yêu cầu tại địa phương trực tiếp đến các đại lý, đảm bảo xử lý hiệu quả và dịch vụ được cá nhân hóa.

Cơ sở hạ tầng hỗ trợ: Cung cấp cho các đại lý các công cụ, đào tạo và nguồn lực cần thiết để đại diện hiệu quả cho Hệ thống phun đá O2 tại khu vực của họ.

11. Sử dụng hệ thống trong môi trường chứa đầy nước hoặc nhiệt độ cao

Vấn đề:

Hoạt động trong môi trường mà lỗ nổ có chứa nước hoặc chịu nhiệt độ cao có thể gây ra những thách thức đáng kể, có khả năng ảnh hưởng đến hiệu suất và tuổi thọ của hệ thống.

Giải pháp:

Công nghệ màng tiên tiến: Hệ thống phun đá O2 đã được phát triển màng chịu nhiệt độ cao Và màng chống thấm nướcNhững cải tiến này đảm bảo hệ thống vẫn hoạt động ngay cả trong các lỗ có nước hoặc trong điều kiện nhiệt độ cao.

Hiệu suất đáng tin cậy: Với các màng chuyên dụng này, hệ thống có thể hoạt động an toàn và hiệu quả trong nhiều điều kiện môi trường khác nhau, duy trì hiệu suất nổ mìn ổn định mà không ảnh hưởng đến tính an toàn hoặc hiệu quả.

Nâng cấp thường xuyên: Liên tục đầu tư vào nghiên cứu và phát triển để nâng cao độ bền và hiệu suất của màng, đảm bảo hệ thống thích ứng với nhiều môi trường khắc nghiệt khác nhau.

12. An toàn trong hoạt động nổ đá

Vấn đề:

An toàn là mối quan tâm hàng đầu trong hoạt động nổ đá, đặc biệt là khi làm việc gần các tòa nhà dân cư hoặc ở khu vực đô thị. Các phương pháp nổ truyền thống gây ra những rủi ro đáng kể, bao gồm sóng xung kích không kiểm soát và khí thải độc hại.

Giải pháp:

Sóng xung kích được kiểm soát: Một trong những lợi thế lớn nhất của Hệ thống phun đá O2 là khả năng kiểm soát và giảm thiểu phát xạ sóng xung kích. Điều này giúp an toàn khi sử dụng gần các tòa nhà dân cư và ở các khu vực đô thị đông dân, giải quyết được hạn chế lớn của phương pháp nổ mìn truyền thống.

Phát thải không độc hại: Không giống như thuốc nổ truyền thống tạo ra khí độc hại, hệ thống O2 chủ yếu tạo ra nước và carbon dioxide, giúp giảm đáng kể rủi ro về môi trường và sức khỏe.

Tuân thủ quy định: Bản chất được kiểm soát của quá trình nổ mìn giúp tuân thủ các quy định về an toàn và môi trường dễ dàng hơn, tạo điều kiện thuận lợi cho việc phê duyệt dự án và nhận được sự chấp thuận của cộng đồng.

Giao thức an toàn nâng cao: Triển khai các giao thức an toàn toàn diện và đào tạo để đảm bảo tất cả người vận hành đều thành thạo về hoạt động an toàn của hệ thống, qua đó giảm thiểu rủi ro liên quan đến hoạt động nổ mìn.

Phần kết luận

CácHệ thống phun đá O2cung cấp giải pháp đột phá cho hoạt động phá đá và khai thác mỏ, kết hợp tính an toàn, hiệu quả và tiết kiệm chi phí. Mặc dù người dùng có thể gặp phải một số thách thức nhất định, nhưng việc hiểu các vấn đề phổ biến này và triển khai các giải pháp phù hợp có thể cải thiện đáng kể hiệu suất và độ tin cậy của hệ thống. Bằng cách giải quyết các vấn đề liên quan đến điều kiện vận hành, thông số kỹ thuật khoan, vị trí lỗ, quản lý nước, tính linh hoạt của loại đá, khối lượng nổ, quản lý chi phí, bảo trì sản phẩm, đào tạo, quan hệ đối tác với đại lý, điều kiện môi trường và an toàn, các doanh nghiệp có thể tận dụng đầy đủ các lợi ích của Hệ thống nổ đá O2 và đạt được kết quả vượt trội trong các dự án của họ.