Phân tích sự cố nứt vỡ của khớp nối ống lót và các biện pháp cải thiện

Ý kiến của tôi:

Ống lót mũi khoan 4Cr5Mo2V (khớp nối ống lót) dùng cho máy khoan đá thủy lực bị nứt sau 10 ngày sử dụng. Nguyên nhân gây nứt ống lót mũi khoan 4Cr5Mo2V đã được phân tích bằng cách quan sát hình thái gãy, phân tích thành phần hóa học, tính chất cơ học và thử nghiệm cấu trúc kim loại. Kết quả cho thấy vật liệu và hiệu suất của khớp nối ống lót đáp ứng các yêu cầu tiêu chuẩn, nguyên nhân gây nứt ống lót mũi khoan là do gãy mỏi do ứng suất tập trung tại bề mặt khắc laser. Một lớp biến dạng xuất hiện ở đầu ống lót mũi khoan dưới lực tác động, độ cứng tăng lên do quá trình tôi luyện, dễ bị nứt vỡ. Nên sử dụng dấu in để tránh các khuyết tật hình thành do khắc laser, giảm ứng suất tập trung trên bề mặt ống lót mũi khoan, tăng tuổi thọ của ống lót mũi khoan.

Giới thiệu

Máy khoan đá thủy lực là thiết bị khoan đá tiên tiến được sử dụng trong các mỏ, đường hầm và các dự án ngầm sử dụng phương pháp khoan và nổ mìn. Nó hiện thực hóa cơ giới hóa và tự động hóa công nghệ khoan, giải phóng công nhân xây dựng khỏi công việc khoan đá trong điều kiện khắc nghiệt và lao động nặng nhọc, cải thiện hiệu quả công việc và giảm ô nhiễm. Ống nối ống nối trục là một trong những bộ phận quan trọng của cơ cấu đệm máy khoan đá thủy lực. Chức năng chính của ống nối ống nối trục là đóng vai trò hạn chế giữa ống nối ống nối trục và piston đệm. Đồng thời, nó kéo dài tuổi thọ của piston đệm dưới tác động tần số cao. Ống nối ống nối trục truyền năng lượng phục hồi đến piston đệm và đẩy ống nối ống nối trục để đặt lại khi piston đệm trở lại. Do tác động của lực tác động tuần hoàn, dạng hỏng hóc phổ biến của ống nối ống nối trục là sụp đổ.

Ống nối chuôi 4Cr5Mo2V của một thương hiệu máy khoan đá nhất định được nung nóng đến 1010℃ trong môi trường được kiểm soát bằng lò trong quá trình gia công và được tôi luyện hai lần ở 550℃ sau khi làm nguội bằng dầu. Yêu cầu kỹ thuật là độ cứng không nhỏ hơn 52HRC. Ống nối chuôi bị nứt sau 10 ngày sử dụng. Khác với chế độ hỏng hóc do sụp đổ của ống nối chuôi truyền thống, ống nối chuôi bị nứt và sụp đổ ở phần cuối. Bằng cách kiểm tra hình thái vĩ mô và vi mô của vết nứt ống nối chuôi, thành phần hóa học, độ cứng, hiệu suất va đập, tạp chất và cấu trúc kim loại của ống nối chuôi, nguyên nhân gây nứt ống nối chuôi được phân tích, cung cấp cơ sở lý thuyết để cải thiện hơn nữa quy trình xử lý nhiệt của ống nối chuôi và cải thiện tuổi thọ của máy khoan đá thủy lực.

1 Quá trình thực nghiệm và kết quả

1.1 Phân tích hình thái vĩ mô của ống mũi khoan

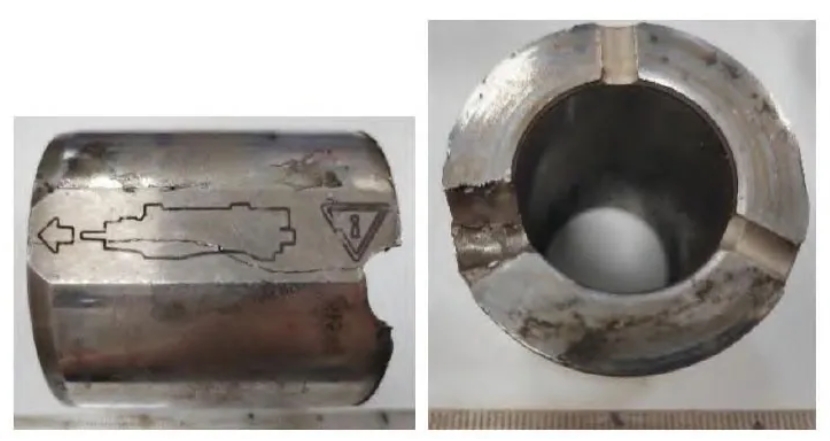

Hình 1 cho thấy hình thái bên và đầu của ống mũi khoan bị hỏng dùng cho máy khoan đá. Có thể thấy từ hình này, ống mũi khoan có vết nứt xuyên trục, đi qua đường khắc ở giữa và kéo dài theo hướng mũi tên đến cuối ống mũi khoan; đầu kia của vết nứt là gốc của rãnh ở cuối ống mũi khoan. Mẫu được cắt dọc theo trục của ống mũi khoan để quan sát hình thái gãy của vết nứt ống mũi khoan. Đồng thời, thành phần vật liệu, độ cứng, năng lượng hấp thụ va đập, tạp chất và cấu trúc vi mô của ống mũi khoan đã được thử nghiệm và phân tích.

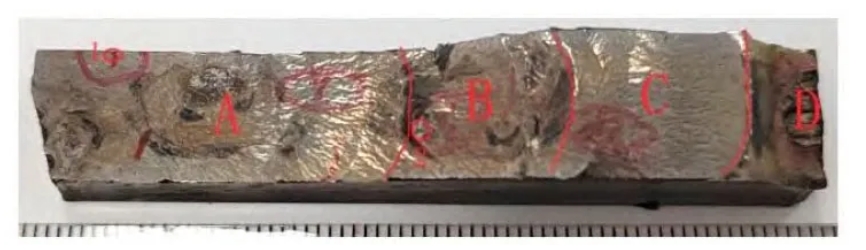

Hình 2 cho thấy hình thái vĩ mô của vết nứt ống khoan. Có thể thấy từ hình này vết nứt chủ yếu được chia thành bốn vùng: A, B, C và D. Vùng A tương đối phẳng và nhẵn, có các cung và đường xuyên tâm bên trong. Theo hướng của các cung và đường xuyên tâm, có thể thấy rằng vùng hình elip được đánh dấu tại 1 trong Hình 2 là nguồn vết nứt. Vùng B có dao động lớn, bề mặt tương đối nhẵn và có các cung và đường xuyên tâm bên trong. Theo hướng của các cung và đường xuyên tâm, có thể suy ra rằng vùng B bắt nguồn từ vùng hình elip được đánh dấu tại 2 trong Hình 2. Vùng C tương đối phẳng và nhẵn, có nhiều đường xuyên tâm bên trong. Theo hướng của các đường xuyên tâm, có thể thấy rằng vùng C bắt nguồn từ phía bên trái của vùng này. Vùng D có dao động lớn, phía bên trái tương đối nhẵn và phía bên phải tương đối gồ ghề. Theo đặc điểm hình thái của vùng D, có thể thấy rằng phía bên trái của vùng D bắt nguồn từ vùng C ở phía bên trái của vùng này, và phía bên phải bắt nguồn từ bề mặt của ống nối trục khuỷu. Theo phân tích trước đó, vết nứt của ống nối trục khuỷu bắt nguồn từ vùng hình elip 1 trong Hình 2. So với hình thái bên của ống nối trục khuỷu bị hỏng trong Hình 1, có thể thấy rằng nơi này là giao điểm của đường mũi tên trái trên bề mặt ngoài của ống nối trục khuỷu.

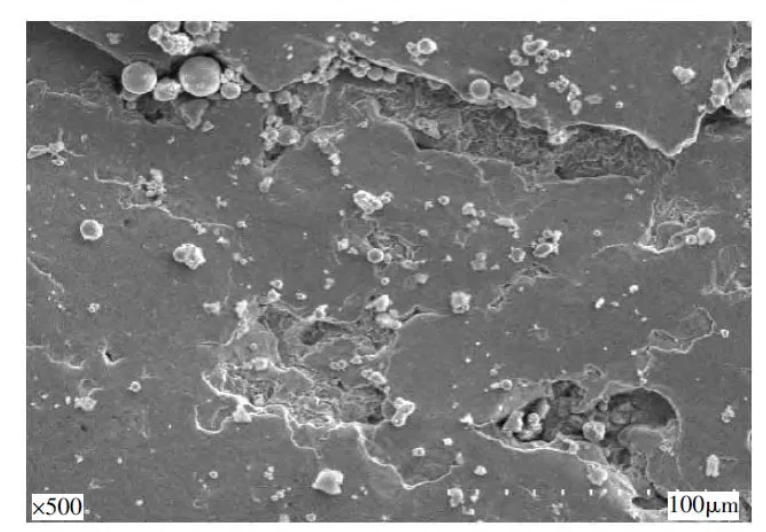

1.2 Quan sát gãy xương dưới kính hiển vi

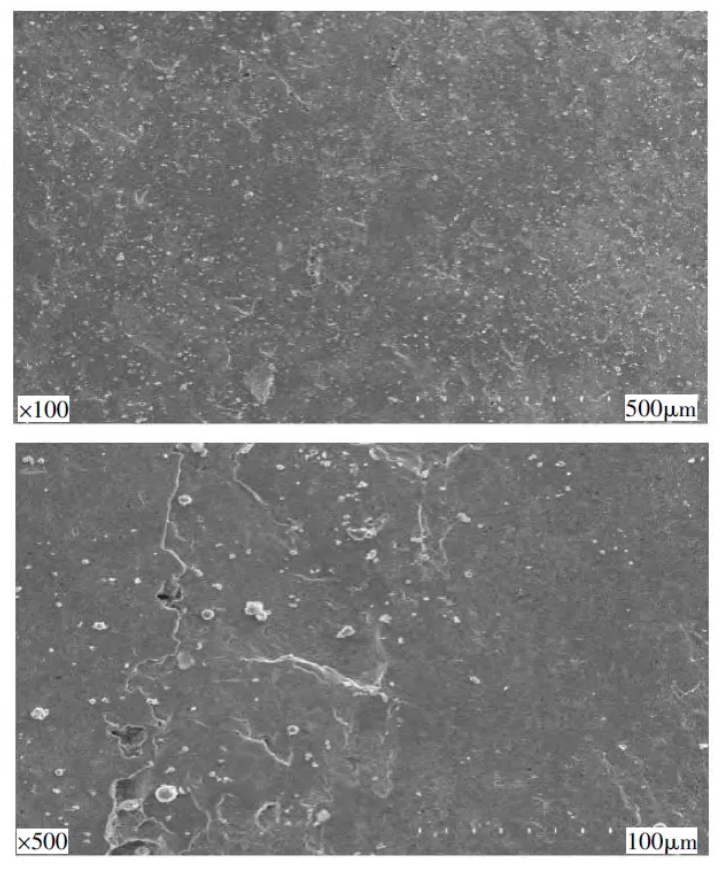

Các khu vực khác nhau của vết nứt trong Hình 2 được quan sát bằng kính hiển vi điện tử quét (SEM). Hình 3 là hình ảnh SEM công suất thấp và công suất cao của khu vực nguồn vết nứt. Có thể thấy từ hình ảnh rằng khu vực này tương đối phẳng về mặt vi mô và bề mặt có biến dạng dẻo rõ ràng, cho thấy sau khi vết nứt hình thành, nó bị ép vào nhau. Hình 4 cho thấy hình ảnh SEM công suất thấp và công suất cao của vùng mở rộng vết nứt. Có thể thấy từ hình ảnh rằng các đặc điểm của nó tương tự như các đặc điểm của khu vực nguồn vết nứt. Sau khi vết nứt hình thành, biến dạng dẻo xảy ra do đùn lẫn nhau. So với hai khu vực, biến dạng dẻo của vết nứt nghiêm trọng hơn do vùng nguồn vết nứt hình thành sớm hơn, đùn và ma sát vết nứt nhiều hơn.

1.3 Phân tích thành phần hóa học của ống nối trục

Thành phần hóa học của ống nối trục được thử nghiệm bằng quang phổ. Có thể thấy rằng vật liệu ống nối trục đáp ứng các yêu cầu về thành phần thép 4Cr5Mo2V trong tiêu chuẩn GB/T1299-2014 "Tool Steel".

1.4 Kiểm tra tính chất cơ học của ống nối trục khuỷu

Các mẫu được lấy dọc theo trục của ống nối chuôi và thử nghiệm tính chất cơ học va đập được thực hiện theo tiêu chuẩn GB/T229-2020. Giá trị KU2 của vật liệu ống nối chuôi là 28,7J.

1.5 Phân tích cấu trúc kim loại và tạp chất

Các tạp chất của vật liệu ống mũi khoan được quan sát bằng kính hiển vi quang học. Theo tiêu chuẩn GB/T10561-2005 " Biểu đồ đánh giá tiêu chuẩn Phương pháp kiểm tra bằng kính hiển vi để xác định tạp chất phi kim loại trong thép", các tạp chất phi kim loại của ống mũi khoan có thể được đánh giá là A0, B0, C0, D0.5 và DS0.5.

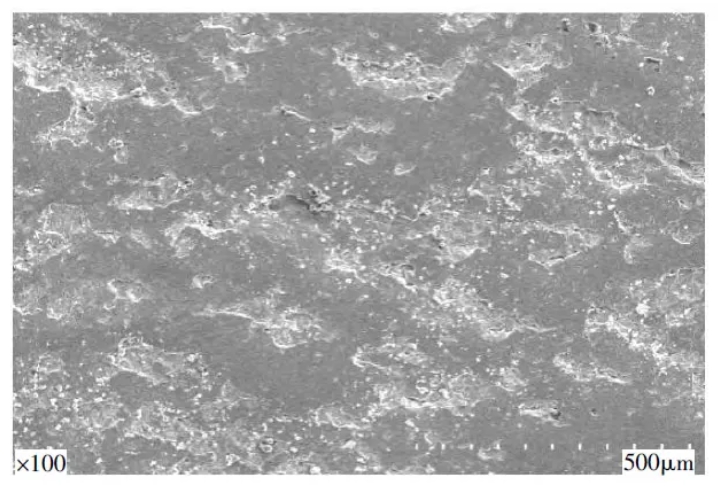

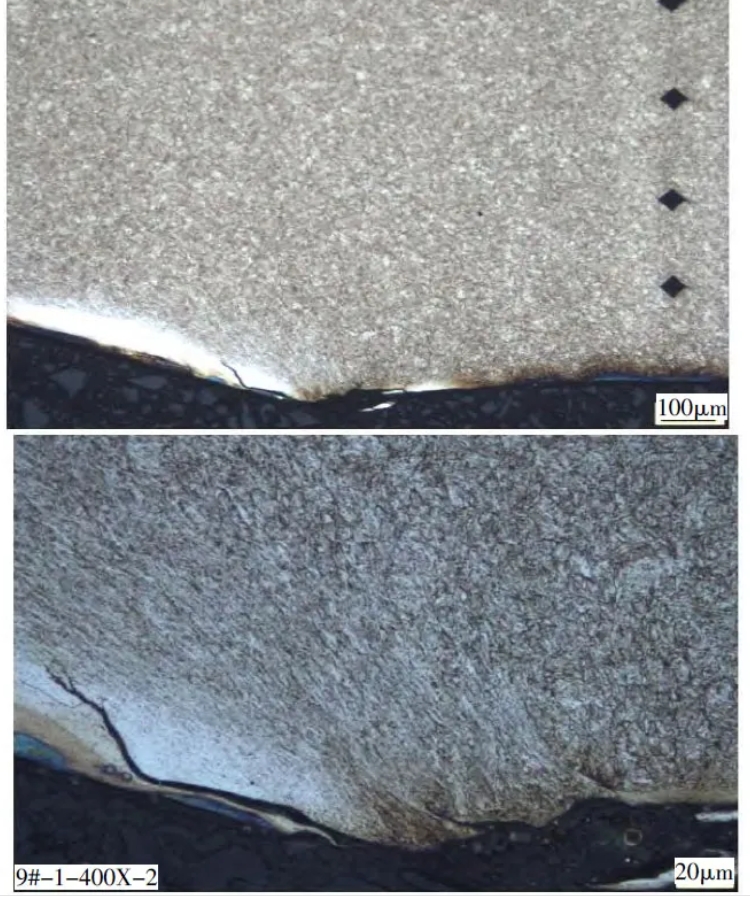

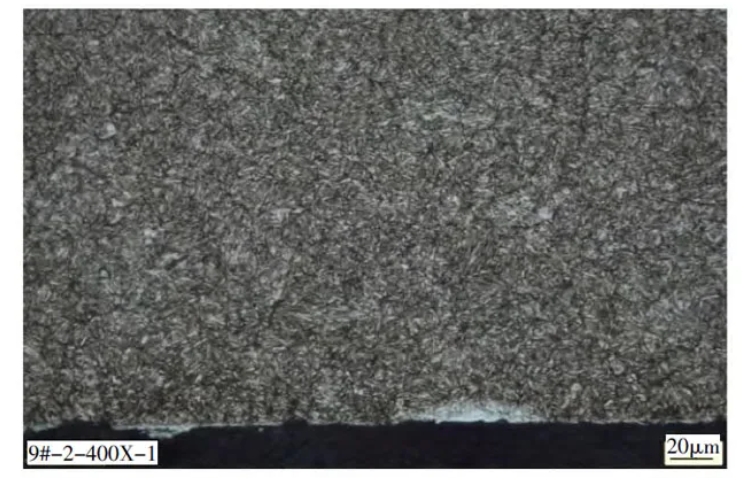

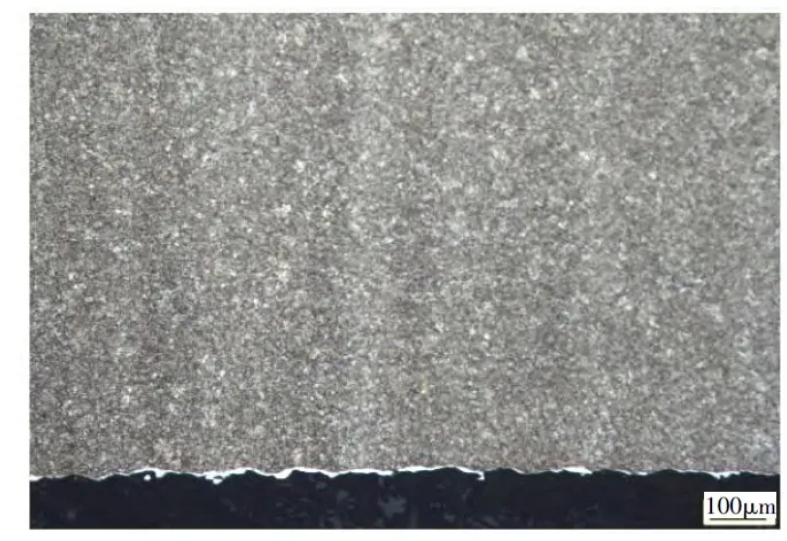

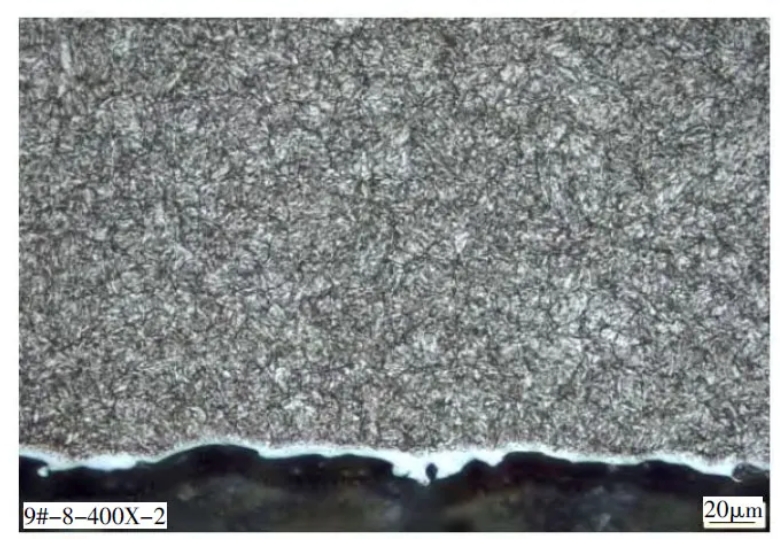

Hình 7 đến 9 là sơ đồ vi cấu trúc của mặt đầu, bề mặt ngoài và lõi của ống mũi khoan. Có thể thấy từ hình rằng vi cấu trúc của từng khu vực của ống mũi khoan là troostite + carbide đã tôi luyện. Có một lớp biến dạng được hình thành do tương tác với mũi khoan trên mặt đầu của ống mũi khoan (vùng sáng màu trắng trong Hình 7). Do hiệu ứng làm cứng khi gia công, độ cứng của mặt đầu của ống mũi khoan cao hơn một chút. Lớp sáng màu trắng bên dưới vi cấu trúc của lõi ống mũi khoan là lớp oxit được hình thành trong quá trình cắt dây.

2 Phân tích kết quả

Thép 4Cr5Mo2V dựa trên thành phần hóa học của thép H13. Nó được nấu chảy bằng cách giảm hàm lượng silic và tăng hàm lượng V. Nó có khả năng làm cứng, độ bền nhiệt và khả năng chống mài mòn tốt và được sử dụng rộng rãi trong khuôn đúc khuôn, khuôn dập nóng và khuôn rèn nóng. Nguyên tố Mo trong hợp kim cải thiện khả năng làm cứng của thép bằng cách cải thiện độ ổn định của austenit quá lạnh. Đồng thời, Mo là nguyên tố tạo thành cacbua mạnh, có thể cải thiện độ cứng, độ bền và khả năng chống mài mòn của thép, tăng độ dai và độ ổn định khi ram của thép. Trong quá trình ram, vanadi hòa tan rắn kết tủa dưới dạng hợp chất V (C, N), đóng vai trò làm cứng kết tủa và làm cứng thứ cấp, đồng thời tăng cường độ dai và độ ổn định khi ram của thép ở nhiệt độ cao. Sau khi ủ và làm nguội và xử lý nhiệt ram, độ cứng của thép không nhỏ hơn 52HRC và năng lượng hấp thụ va đập đạt 28,7J. Nó có khả năng chống mài mòn bề mặt và độ bền lõi tốt. Trong quá trình sử dụng, ống nối trục khuỷu có thể chịu được tác động tuần hoàn và có tuổi thọ mỏi tốt. Do nhu cầu lắp đặt và khớp nối, bề mặt ngoài của ống nối trục khuỷu được đánh dấu bằng các đường laser. Tại giao điểm của các đường mũi tên, có sự tập trung ứng suất, tạo thành nguồn mỏi và ống nối trục khuỷu tạo ra gãy mỏi. Vết nứt tiếp tục mở rộng dưới lực tác động, tạo thành vết nứt xuyên qua trong ống nối trục khuỷu. Dưới tác động, hai mặt đầu của vết nứt hình thành cọ xát và ép vào nhau, và hình thái vi mô của bề mặt gãy cho thấy biến dạng dẻo. Do lực tác động của ống nối trục khuỷu và piston đệm, một lớp biến dạng xuất hiện ở đầu ống nối trục khuỷu. Do hiệu ứng làm cứng khi làm việc, độ cứng của đầu ống nối trục khuỷu tăng lên và dễ bị nứt trong quá trình sử dụng lâu dài.

Theo môi trường làm việc và dạng hỏng của ống nối trục khuỷu, nên đánh dấu ống nối trục khuỷu bằng chế độ in để tránh làm hỏng bề mặt ống nối trục khuỷu do đường đánh dấu, dẫn đến ứng suất tập trung và nứt do mỏi ở ống nối trục khuỷu.

3 Kết luận

Thông qua việc kiểm tra và phân tích hình thái vĩ mô và vi mô của vết nứt ống nối trục khuỷu, thành phần hóa học của vật liệu, độ cứng, hiệu suất va đập, tạp chất và cấu trúc kim loại, người ta thấy rằng lý do chính gây ra vết nứt ống nối trục khuỷu là do gãy mỏi do ứng suất tập trung tại đường laser bề mặt. Đầu ống nối trục khuỷu sẽ có lớp biến dạng dưới lực va đập và độ cứng của đầu sẽ tăng lên do quá trình tôi luyện, dễ gây nứt và hỏng trong quá trình sử dụng. Nên sử dụng các dấu in và khuyết tật được tạo thành do đánh dấu laser để giảm ứng suất tập trung trên bề mặt ống nối trục khuỷu và tăng tuổi thọ của ống nối trục khuỷu.