ion của công cụ khoan đá cho các mỏ và đường hầm dưới lòng đất

Nhu cầu về dụng cụ khoan đá

Dây chuyền dụng cụ khoan đá là mắt xích cuối cùng trong toàn bộ hệ thống khoan đá. Toàn bộ hệ thống dụng cụ khoan bao gồm: đuôi chuôi, ống nối, thanh khoan và mũi khoan.

Toàn bộ hệ thống dụng cụ khoan yêu cầu công nghệ xử lý chính xác và dung sai xử lý lý tưởng để giúp toàn bộ hệ thống có chất lượng và hiệu suất khoan đá tốt hơn. Tương tự như vậy, toàn bộ hệ thống, bao gồm giàn khoan, máy khoan đá và hệ thống dụng cụ khoan, cần phải được điều chỉnh phù hợp theo các điều kiện và ứng dụng khoan đá đặc biệt. Toàn bộ hệ thống dụng cụ khoan đá cần phải đáp ứng các yêu cầu sau:

1. Đặc tính khoan tốc độ cao.

Máy khoan đá thủy lực hiện đại cung cấp sức mạnh vô song cho các dụng cụ khoan đá. Trong quá trình làm việc, dụng cụ khoan đá phải chịu ứng suất nén mạnh, ứng suất kéo, mòn ren, gia nhiệt do ma sát và xói mòn từ đá.

2. Đặc điểm nhu cầu của vật liệu dụng cụ khoan.

Trong tình huống phức tạp nêu trên, vật liệu của dụng cụ khoan đá bắt buộc phải có bốn đặc điểm. (1) Độ bền. Để đạt được sự mất năng lượng tối thiểu và độ thẳng đứng khoan lý tưởng, vật liệu dụng cụ khoan cần phải có độ bền tốt và kích thước dụng cụ khoan hợp lý. (2) Độ bền mỏi. Trong quá trình làm việc của hệ thống dụng cụ khoan, mũi khoan bắt buộc phải có khả năng chống mỏi cực cao, chịu ứng suất nén và ứng suất kéo cực cao với tần suất rất cao. (3) Cường độ cao. Làm việc dưới máy khoan đá công suất lớn đòi hỏi độ bền cực cao của hệ thống dụng cụ khoan để giảm thiểu khả năng gãy dụng cụ khoan. (4) Khả năng chống mài mòn cao. Đối với các dụng cụ khoan đá, khả năng chống mài mòn cao có thể đảm bảo tuổi thọ của ren dài hơn. Yêu cầu đối với phần hợp kim của mũi khoan đặc biệt cao hơn. Bốn đặc điểm trên của dụng cụ khoan đá không phải là mối quan hệ tích cực, thậm chí không phải là mối quan hệ tiêu cực.

Do đó, bằng cách đạt được hiệu quả khoan cao hơn, chất lượng khoan, lựa chọn vật liệu, thiết kế sản phẩm và quy trình xử lý nhiệt tiên tiến, bốn đặc điểm trên được tối ưu hóa để đạt được hiệu suất tốt nhất.

3. Đặc điểm khoan.

Trong quá trình khoan ngầm, các đặc điểm khoan quan trọng chủ yếu bao gồm các khía cạnh sau.

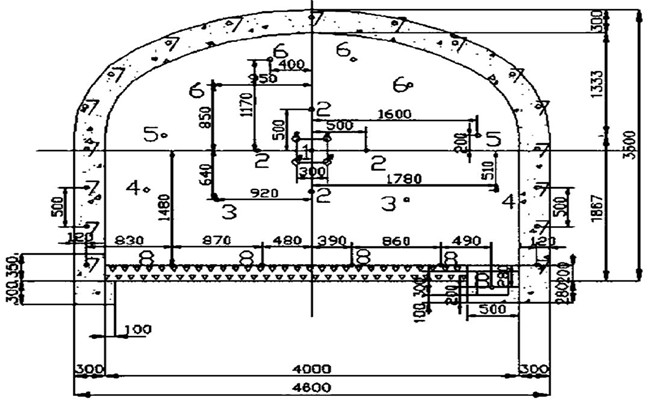

(1) Đường kính khoan. Việc lựa chọn khẩu độ đòi hỏi phải xem xét toàn diện kích thước đường, thông số kỹ thuật của giàn khoan, công suất khoan đá, độ sâu lỗ, phương pháp nổ mìn và độ cứng của đá. Tóm lại, việc lựa chọn khẩu độ chủ yếu cần được xem xét: số lượng lỗ trên bề mặt làm việc, số lần nổ cần thiết, độ chính xác khi khoan và kích thước của các hạt phá đá, yêu cầu về hỗ trợ đường và số lần phun bê tông.

(2) Độ sâu lỗ. Trước khi thiết kế và bố trí lỗ cần xem xét toàn diện độ sâu khoan. Để đạt được sự cân bằng lý tưởng giữa độ sâu khoan và ca khoan đá, cũng cần phải xem xét toàn diện các điều kiện đá, kế hoạch làm việc và sắp xếp ca làm việc. Trong hoạt động đường bộ, mục đích quan trọng nhất là đạt được diện tích đường một chiều tối đa.

(3) Độ thẳng đứng của lỗ. Tương tự, có nhiều yếu tố ảnh hưởng đến độ thẳng đứng của lỗ khoan. Để đạt được năng suất cao hơn, độ chính xác của việc khoan cũng quan trọng như tốc độ khoan. Vì vậy, chất lượng khoan cũng quan trọng như số lượng lỗ khoan mỗi giờ. Các lỗ thẳng đứng lý tưởng có thể đạt được hiệu quả nổ mìn tốt hơn. Độ lệch của lỗ nói chung là do lỗ không thẳng, độ mở lỗ kém và độ lệch do điều kiện đá. Dụng cụ khoan phù hợp có thể giảm thiểu độ lệch trong quá trình khoan.

4. Khử xỉ.

Tốc độ khoan hiệu quả không thể tách rời khỏi hiệu ứng xả xỉ hiệu quả. Ngược lại, nó sẽ làm giảm tuổi thọ của dụng cụ khoan, tăng tốc độ mài mòn của thiết bị khoan đá, giảm tốc độ khoan và độ chính xác của quá trình khoan. Nói tóm lại, nếu không thể đạt được hiệu quả xỉ thì tính kinh tế của toàn bộ hoạt động sẽ bị giảm đi rất nhiều.

5. Doa.

Trong quá trình khoan nổ mìn đường hầm, người ta thường sử dụng một lỗ khoét có đường kính 64-127 mm ở giữa. Trong hoạt động thực tế, một lỗ nhỏ 35-45 mm được khoan trước để đảm bảo độ chính xác của lỗ cắt và giảm tiêu hao dụng cụ khoan. Mục đích chính là có được không gian cho việc mở rộng nổ mìn trước để đạt được hiệu quả nổ tốt hơn và độ sâu hiệu quả.

Lựa chọn công cụ khoan đá

Trong quá trình xây dựng đường, các công ty thường chọn thiết bị tương ứng theo kích thước đường, cường độ nén của đá, độ chặt và tính toàn vẹn của đá. Hiện nay, các máy khoan đá hỗ trợ cho các thiết bị khoan đá thông thường trong nước chủ yếu bao gồm HLX5 và HL500 của Sandvik, COP1238 của Epiroc, COP1638, COP1838, RD18U, HC25, HC28, HC50, HC95, HC109 và YDH210 của YONDA. Những máy khoan đá tiên tiến và công suất cao này có yêu cầu cực kỳ cao về hiệu suất của dụng cụ khoan. Việc lựa chọn đúng dụng cụ khoan sẽ đảm bảo cơ bản và các điều kiện cần thiết để khoan hiệu quả và chất lượng cao.

Lựa chọn chuôi: Chuôi đóng vai trò cực kỳ quan trọng trong chuỗi dụng cụ khoan, chủ yếu truyền mô-men xoắn, áp suất đẩy và áp suất va đập. Nó không chỉ phải chịu được năng lượng va chạm mà còn chịu được chuyển động quay do đá ma sát gây ra trong quá trình khoan. Mô-men xoắn. Cơ sở cơ bản để lựa chọn xuất phát từ kiểu dáng và thông số kỹ thuật của máy khoan đá, chiều dài của thân được xem xét kết hợp với chiều dài của dầm đẩy và ống khoan. Do đuôi chuôi được kết nối chặt chẽ với máy khoan đá nên thiết kế kết cấu bên trong của máy khoan đá đã xác định được đường kính của đuôi chuôi, kích thước của trục xoay và vị trí của lỗ thoát nước. Vì vậy, phải chọn loại chuôi có tuổi thọ cao, hiệu suất cao và độ ổn định cao để tránh làm hỏng cấu trúc bên trong của máy khoan đá do chuôi bị hỏng bất thường.

Trong số các loại máy khoan tổng hợp nêu trên thường được trang bị máy khoan đá HLX5 hoặc Cop1838ME/HE. Trong hầu hết các trường hợp, kết nối ren 38mm được sử dụng, nghĩa là T38 hoặc R38. Việc lựa chọn ren chữ T hay ren R chủ yếu dựa trên điều kiện đá và nhu cầu công việc. Các tính năng chính của nó như sau:

Sợi R, còn được gọi là sợi sóng, có thể được kết nối chặt chẽ với một lực quay nhỏ. Nói cách khác, mối nối ren dạng sóng chặt hơn, từ đó giảm tổn thất trong quá trình truyền năng lượng, đồng thời cũng giảm nhiệt sinh ra do nới lỏng. Ở một góc độ khác, sợi sóng không dễ tháo rời. Nếu thiết bị có thể cung cấp lực đẩy đủ lớn để cung cấp lực quay đủ lớn thì ren chữ T sẽ là lựa chọn tốt hơn. Ren chữ T hay còn gọi là ren hình chữ nhật, có bước cao hơn và bề mặt tiếp xúc lớn hơn. Vì vậy, nó có đặc tính chống mài mòn và tháo lắp dễ dàng.

Lựa chọn ống nối: Nếu các đầu nối của thân và thanh khoan đều có ren trong hoặc ren ngoài, hoặc thông số kỹ thuật của ren không nhất quán thì cần có ống nối để kết nối. Ống nối chủ yếu được sử dụng để kết nối thân và cần khoan, đồng thời, mặt cuối của cần khoan và thân được kết nối trực diện một cách hiệu quả để truyền năng lượng hiệu quả. Trong các máy khoan đá công suất lớn hiện đại, ren chữ T là lựa chọn hàng đầu. Trong quá trình vận hành đường, ống nối T38 thường được sử dụng. Để đạt được khả năng truyền năng lượng hiệu quả hơn và làm cho kết nối chặt chẽ hơn, ống kết nối có đường kính 52mm (T38) thường được sử dụng thay cho ống kết nối trực tiếp T38-55mm được sử dụng trong các hoạt động ngoài trời.

Lựa chọn cần khoan: Là bộ phận quan trọng nhất trong toàn bộ dây chuyền khoan, cần khoan chủ yếu được sử dụng để truyền năng lượng trong quá trình khoan. Trong các ống khoan đá đường ngầm, sáu kelly được sử dụng trong hầu hết các trường hợp. So với ống khoan tròn, ống khoan lục giác có nhiều vật liệu hơn, độ bền mỏi cao hơn và toàn bộ ống khoan có độ cứng cao hơn. Nếu đường kính của mặt cuối của piston va chạm gần với đường kính của mặt cuối của thân thì việc truyền năng lượng sẽ hiệu quả hơn. Tương tự, nếu đường kính của thanh khoan càng gần với đường kính mặt đầu nêu trên thì năng lượng truyền đến mũi khoan càng lớn.

Đồng thời, đường kính lỗ nhỏ nhất có thể của mũi khoan cần mũi khoan nhỏ hơn để thanh khoan đạt được hiệu quả truyền năng lượng. Khái niệm này đã dẫn đến thực tế là ống khoan thường được chia thành ba kích cỡ khi vận hành đường bộ. Lấy ống khoan T38-Hex35-R32 được sử dụng phổ biến hiện nay làm ví dụ: đầu chuôi có đường kính (38mm) gần với đường kính của chuôi, cụ thể là T38 . Thanh khoan sử dụng Hex35, nghĩa là đường kính của vòng tròn nội tiếp của mặt cuối của thanh khoan là 35mm, nhỏ hơn một chút so với 38mm. Máy khoan sử dụng ren 32mm nhỏ hơn, cụ thể là R32. Thiết kế này cho phép cần khoan chịu được áp lực va đập và mô men quay lớn hơn, đồng thời có thể cung cấp ren với đường kính mũi khoan phù hợp, giúp cải thiện đáng kể tính kinh tế và hiệu quả của việc khoan trong quá trình vận hành đường hầm.

Trong quá trình lựa chọn thanh khoan, các yếu tố sau chủ yếu được xem xét: ren ở đầu khớp của thanh khoan; chiều dài của dầm đẩy để xác định chiều dài của cần khoan; đường kính chính xác của thanh khoan cho phép thanh khoan quay tự do và có độ hở hình khuyên hợp lý đạt được hiệu quả xả xỉ hiệu quả. Độ hở hình khuyên quá lớn hoặc quá nhỏ sẽ ảnh hưởng nghiêm trọng đến hiệu quả xả xỉ; các yếu tố trên được kết hợp để xác định ren của đầu mũi khoan.

Lựa chọn mũi khoan: Là điểm tiếp xúc cuối cùng với đá, liệu mũi khoan có thể sử dụng năng lượng hiệu quả để phá đá và giảm phản lực càng nhiều càng tốt hay không (lực phản ứng sẽ làm hỏng nghiêm trọng dây chuyền và thiết bị khoan), Lựa chọn là đặc biệt quan trọng.

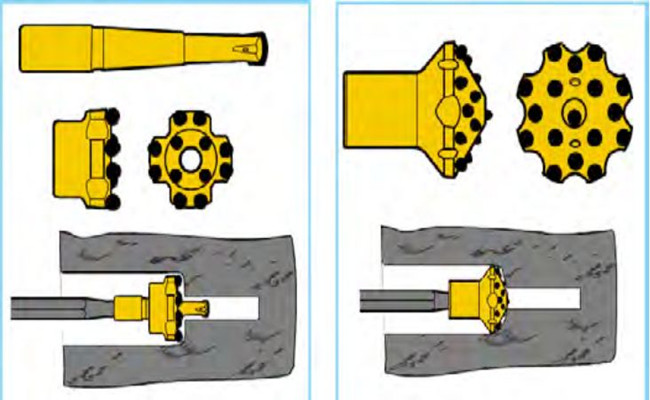

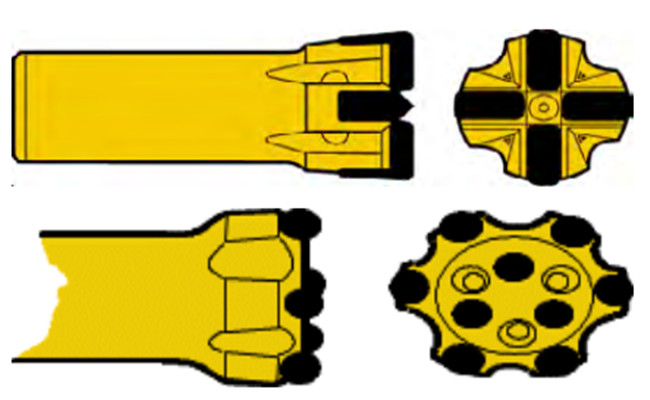

Trong toàn bộ hệ thống dụng cụ khoan, số lượng và model mũi khoan thường nhiều hơn các dụng cụ khoan khác. Mũi khoan là sự kết hợp giữa thân kim loại và cacbua xi măng, thường có hai loại mũi khoan đinh tán và mũi khoan kiểu chữ thập. Mũi răng cột đã trở thành lựa chọn phổ biến nhất hiện nay vì hiệu quả khoan cao hơn, khả năng chống mài mòn tốt hơn và đặc tính nghiền lại tốt.

Theo các điều kiện ứng dụng khác nhau (điều kiện đá, yêu cầu khoan) để chọn đường kính, hình dạng, chiều cao nhô ra và góc răng của cột hợp kim thích hợp. Có hai loại lựa chọn hình dạng hợp kim chính - mũi khoan nút và mũi nhọn, chủ yếu xem xét các yêu cầu về tốc độ khoan, độ chính xác khoan và tuổi thọ mũi khoan. Cần chỉ ra rằng mũi răng sắc cũng sẽ đạt được kết quả tốt trong điều kiện đá cứng, vì nó sẽ thu được lực cản quay lớn hơn để đảm bảo xích khoan được kết nối chặt chẽ, đồng thời nó cũng sẽ làm cho lỗ thẳng đứng hơn.

Tương tự, các thiết kế khác nhau của phần thân kim loại của máy khoan có yêu cầu ứng dụng khác nhau. Thông qua cách bố trí khác nhau của máng xỉ và lỗ thoát nước, bản thân thiết kế khác nhau của thân kim loại sẽ phù hợp với độ cứng và độ mài mòn của đá khác nhau.