Ảnh hưởng đa chiều của độ dày thành cần khoan trong quá trình khoan đá và các chiến lược tối ưu hóa

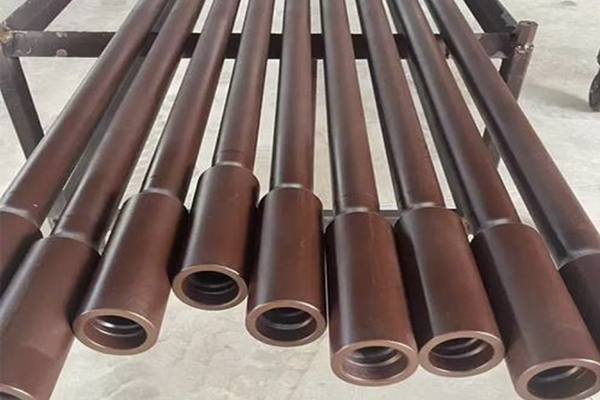

Trong hoạt động khoan đá, độ dày thành cần khoan là một thông số quan trọng ảnh hưởng đến chất lượng, hiệu quả và chi phí. Nó không chỉ là một thông số kích thước: độ dày thành cần khoan ảnh hưởng đến độ bền và độ cứng của cần, độ chính xác của lỗ khoan, khả năng thoát mùn khoan và mức tiêu thụ năng lượng. Việc lựa chọn độ dày phù hợp hay không sẽ ảnh hưởng trực tiếp đến tiến độ dự án và lợi nhuận tổng thể. Phần sau đây sẽ phân tích các tác động cụ thể trên bốn khía cạnh cốt lõi và nêu ra các hướng tối ưu hóa thực tiễn.

Ảnh hưởng đến độ bền và độ chắc chắn của cần khoan.

Thành ống quá dày: Độ dày thành ống lớn hơn làm tăng khả năng chịu tải và độ cứng của ống, cải thiện khả năng chống lại tải trọng dọc trục và ứng suất xoắn. Do đó, ống dày phù hợp hơn với đá cứng và các tầng địa chất phức tạp, nơi có nguy cơ biến dạng hoặc gãy vỡ cao. Nhược điểm bao gồm trọng lượng bản thân cao hơn đáng kể, làm phức tạp việc xử lý và lắp đặt, làm tăng tải trọng lên giàn khoan và thiết bị vận chuyển (làm tăng tốc độ mài mòn) và làm tăng khó khăn về hậu cần và thiết lập.

Thành ống quá mỏng: Các thanh ống mỏng nhẹ hơn và dễ thao tác hơn, giảm tải trọng tức thời lên thiết bị hỗ trợ và cải thiện tính linh hoạt trong vận hành. Tuy nhiên, độ dày thành ống giảm đồng nghĩa với độ bền và độ cứng thấp hơn nhiều, khiến các thanh ống dễ bị uốn cong, gãy hoặc biến dạng xoắn trong quá trình sử dụng. Trong các tầng địa chất cứng hoặc không đồng nhất, điều này làm tăng đáng kể nguy cơ gãy vỡ, rút ngắn tuổi thọ và buộc phải thay thế thường xuyên hơn - làm tăng chi phí vật tư tiêu hao và thời gian ngừng hoạt động.

Ảnh hưởng đến độ chính xác khi khoan: Độ thẳng và kiểm soát kích thước lỗ khoan là những yêu cầu kỹ thuật cốt lõi, và độ dày thành lỗ ảnh hưởng đến những yêu cầu này bằng cách thay đổi độ ổn định của cần khoan.

Thành ống dày hơn: Độ cứng cao hơn giúp duy trì đường khoan thẳng và giảm hiện tượng uốn cong hoặc lệch hướng, hỗ trợ độ chính xác lỗ tốt hơn. Tuy nhiên, nếu thanh có khuyết tật về độ đồng tâm hoặc lỗi sản xuất, thành ống quá dày có thể khuếch đại lỗi lệch tâm và ảnh hưởng tiêu cực đến độ thẳng đứng và đường kính lỗ khoan, có khả năng vượt quá giới hạn dung sai.

Thành giếng mỏng hơn: Độ cứng thấp hơn khiến cần khoan dễ bị biến dạng đàn hồi và rung động ngang trong quá trình quay tiến, làm giảm độ chính xác của lỗ khoan. Hậu quả điển hình bao gồm đường kính lỗ khoan không đều, thành giếng thô ráp và độ thẳng hàng kém – những vấn đề ảnh hưởng đến các hoạt động đóng ống, bơm vữa hoặc neo giữ tiếp theo.

Ảnh hưởng đến việc loại bỏ mùn khoan (làm sạch): Việc loại bỏ mùn khoan một cách trơn tru là rất cần thiết cho quá trình khoan liên tục. Độ dày thành ống làm thay đổi kích thước đường dẫn bên trong và do đó ảnh hưởng đến hiệu quả làm sạch.

Thành ống dày hơn: Độ dày thành ống tăng lên làm giảm đường kính lỗ bên trong dành cho môi chất rửa (dung dịch khoan, khí nén), làm giảm khả năng vận chuyển và khiến mùn khoan tích tụ bên trong lỗ. Mùn khoan tích tụ làm tăng tốc độ mài mòn mũi khoan, rút ngắn tuổi thọ mũi khoan và có thể dẫn đến kẹt ống hoặc các sự cố khác làm giảm năng suất.

Thành mỏng hơn: Đường dẫn bên trong lớn hơn giúp loại bỏ phôi nhanh hơn và phù hợp hơn với các chế độ xả rửa hiệu quả cao. Tuy nhiên, thành mỏng dễ bị mài mòn do phôi và dòng chảy chất lỏng, có thể làm mòn thành trong và gây hư hại cấu trúc. Khi thành trong bị mòn, hiệu suất xả rửa và tính liên tục hoạt động cũng bị ảnh hưởng.

Tác động đến mức tiêu thụ năng lượng: Độ dày thành ống ảnh hưởng đến tải trọng lên thiết bị khoan và khả năng vận hành liên tục, cả hai yếu tố này đều ảnh hưởng đến mức tiêu thụ năng lượng.

Thành dày hơn: Các thanh nặng hơn đòi hỏi công suất lớn hơn để quay và di chuyển, làm tăng mức tiêu thụ năng lượng. Khối lượng và quán tính lớn hơn cũng làm tăng năng lượng tiêu hao trong các chu kỳ khởi động/dừng và các điều kiện chuyển tiếp.

Thành mỏng hơn: Các thanh nhiên liệu nhẹ hơn thường làm giảm nhu cầu năng lượng vận hành, mang lại lợi ích tiết kiệm năng lượng về mặt lý thuyết. Tuy nhiên, trên thực tế, tỷ lệ biến dạng hoặc hư hỏng cao hơn ở các thanh nhiên liệu mỏng có thể gây ra tình trạng ngừng hoạt động và thay thế thường xuyên; việc khởi động lại nhiều lần và gián đoạn hoạt động dẫn đến sử dụng năng lượng không hiệu quả, làm mất đi lợi ích về trọng lượng nhẹ.

Kết luận và hướng dẫn tối ưu hóa: Không có độ dày thành tối ưu nào áp dụng cho mọi trường hợp. Việc lựa chọn phải cân bằng giữa điều kiện địa tầng, độ chính xác khoan yêu cầu, hiệu quả sản xuất và ngân sách. Các phương pháp thực tiễn để tối ưu hóa bao gồm:

Chọn độ dày phù hợp với cấu tạo địa chất và nhiệm vụ: sử dụng các thanh khoan dày hơn, có độ bền cao hơn cho các tầng địa chất cứng, mài mòn hoặc khó dự đoán; sử dụng các thanh khoan mỏng hơn ở những nơi địa chất mềm và các hạn chế về thao tác hoặc năng lượng là yếu tố quan trọng.

Nâng cao chất lượng vật liệu và quy trình sản xuất: lựa chọn hợp kim có độ bền cao hơn hoặc thép được xử lý nhiệt và đảm bảo độ đồng tâm chặt chẽ cũng như kiểm soát kích thước để cho phép độ dày thành mỏng hơn mà không làm giảm hiệu suất.

Bảo toàn khả năng xả rửa: thiết kế đường kính trong và các lỗ xả rửa để duy trì khả năng vận chuyển phôi vụn đầy đủ khi chọn thành dày hơn; điều chỉnh áp suất và lưu lượng xả rửa cho phù hợp.

Giảm thiểu chi phí do khởi động/dừng máy không cần thiết: lập kế hoạch vận hành và bảo trì để giảm thiểu số lần dừng máy không cần thiết; sử dụng hệ thống kiểm tra mạnh mẽ và bảo trì dự đoán để tránh hỏng hóc đột ngột.

Hãy sử dụng các biện pháp hỗ trợ: bộ định tâm, bộ ổn định và lựa chọn mũi khoan phù hợp có thể bù đắp cho độ cứng giảm; khả năng chống ăn mòn và mài mòn (lớp phủ, lớp lót bên trong) kéo dài tuổi thọ cho các cần khoan mỏng hơn.

Thực hiện kiểm tra và theo dõi nghiêm ngặt: theo dõi bằng số sê-ri, kiểm tra không phá hủy thường xuyên và giám sát tình trạng giúp phát hiện sớm các khuyết tật về độ đồng tâm, mài mòn bên trong hoặc các vấn đề về bôi trơn.

Bằng cách cân nhắc những sự đánh đổi này và áp dụng các biện pháp cụ thể, người vận hành có thể lựa chọn độ dày thành ống đạt được sự cân bằng mong muốn giữa an toàn, độ chính xác, hiệu quả và chi phí cho bối cảnh khoan cụ thể của họ.